新車時はクリアで透明感があった樹脂製ヘッドライトが、いつの間にか、黄ばみや曇り、くすみが進行…。それに気づきながら放置すると見た目の悪さは徐々に悪化し、夜間運転時の視界不良につながっていく。

黄ばみや曇りが酷すぎる状態で車検を受けると光量不足を指摘され、車検を通すためにヘッドライト交換を余儀なくされるケースもありえる。最近のヘッドライトはユニット化されている場合が多く、ヘッドライト交換の出費は思いのほか高額となり、大きな痛手になってしまう。

新車の製造遅延の中で、1台のクルマに長く乗り続ける保有の長期化を背景に「ヘッドライト磨き・黄ばみ取り(ヘッドライトクリーニング)」のニーズは高まっており、ディーラーや整備工場、ディテイリングショップでは本格的な施工サービスを提供。カーオーナーがDIYで施工できる商品も多く、カー用品店やホームセンター、ネット通販などで入手できるが、ヘッドライト磨きサービスや市販品は多岐にわたり、その特徴や効果、施工方法などは様々だ。

HD-1 UV

ヘッドライトの黄ばみやくすみの除去を目的として、様々な商品・サービスがリリースされている中、化学メーカーの横浜油脂工業株式会社は、プロショップ向けにヘッドライトコーティングシステム「HD-1 UV」を提供している。

同システムの特徴は、研磨技術や研磨ツール、塗装ブースがない事業者でも、簡単な施工方法で樹脂製ヘッドライトの黄ばみや白化の除去とコーティングを行えるところ。環境負荷低減の観点から、部品交換や修理ではなく、ヘッドライトを再生させる手法に見直されていることがわかる。

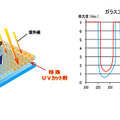

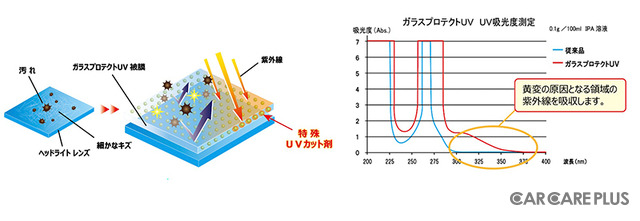

具体的には、ヘッドライト表面を電動ポリッシャーで研磨することなく、ヘッドライト表面に特殊洗浄成分が含まれる専用ベースクリーナーを塗ることで汚れを浮き上がらせる。その後、専用コーティング剤(ガラスプロテクトUV)の塗布で細かなキズを埋め込み、ヘッドライト表面の光沢を復活させ、紫外線や高温、酸性雨による黄変を防ぐ。

専用コーティング剤は、硬化ガラス質被膜をつくり特殊UVカット剤を配合。自社試験において、ポリカーボネート片に専用コーティング剤を塗布した結果、未施工と比較して2年相当の黄変抑制を実現し、従来品と比べて紫外線の吸収力が優れているという。

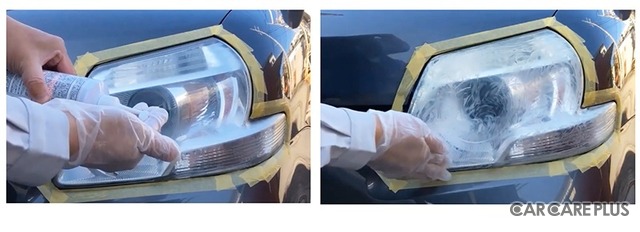

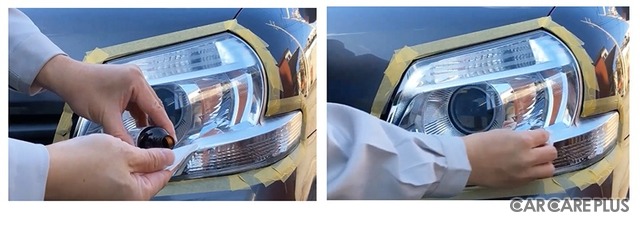

施工方法として、まずヘッドライト周りをマスキングし、ヘッドライト表面の砂やホコリを取り除く。ヘッドライト表面に凹凸がある場合は、コンパウンドやサンドペーパーなどで削り落とす必要がある。専用ベースクリーナーは、キャップを閉めた状態でよく振っておくのがポイントだ。ゴム手袋の着用または柔らかい布で専用ベースクリーナーをヘッドライト表面に塗りのばして塗布。10~20秒ほとで汚れが浮き上がってくるが、一度で汚れを落としきれない場合は、再び専用ベースクリーナーを塗りのばす。浮き上がった汚れは、水で濡らし固く絞ったクロスなどでしっかり拭き上げたあと、乾いたクロスで拭き上げてよく乾燥させる。

続いて、専用コーティング剤の塗布は、雨風が入らない環境で行う必要がある。施工中にホコリや雨など、水分が付着すると、性能の低下や塗布ムラの原因になるので注意してほしい。折り重ねたティッシュペーパーに専用コーティング剤を適量とり、液がかすれないようにムラなく、ヘッドライト表面に塗り広げ、気泡ができないように丁寧に施工する。塗布後は水がかからない環境下で12時間、乾燥させる(完全硬化には24時間が必要)。

「HD-1 UV」1セットあたり約20台施工でき、施工対象箇所は樹脂製のヘッドライト、テールランプ、バイザーも可能とのこと。新たな設備コストをかけず、すぐにヘッドライトコーティングサービスを提供したい事業者は、選択肢の一つとして覚えておいて損はないだろう。