近年、SUVなどを中心にボディカラーとは異なる艶のない黒・グレー系の「樹脂パーツ」を多く目にするようになった。今後も幅広い車種に採用が増えるであろう「樹脂パーツ」の特徴やメリット・デメリットと、修復、ケア方法についてフォーカスする。

樹脂パーツのメリット・デメリット

樹脂製のバンパーやフェンダーモールは、縁石や壁に接触した時にボディへのダメージを緩和する目的として、1990年代末から徐々に登場し始めた。バンパーに限らず、フロントフェンダーのほか、一部車種ではバックドアにも樹脂パーツが採用されている。

樹脂パーツの最大の特徴は軽さだ。EVが顕著だが、車重は昔よりも確実に重くなっている。車重が重くなればなるほど、タイヤへの負担が増し、ガソリン車では燃費に影響が出る。安全・安心を担保した軽量化は自動車メーカーの課題となっており、原材料として樹脂が果たす役割は大きいと言えるだろう。

その一方で、デメリットもある。樹脂パーツは紫外線に弱く、近年増えている黒・グレー系の未塗装樹脂パーツは経年劣化で白っぽくなりやすい。樹脂製のバンパーなどに使われているPP(ポリプロピレン)素材は、紫外線を吸収しやすく徐々に表面が劣化して白く変色してしまうケースが多い。

また金属製パーツに比べて、製造、成形工程で排出されるCO2の量が多い点も課題だ。CO2の排出量を抑え、リサイクル性の良い素材へと進化していくことに期待したい。

樹脂パーツの修復

樹脂パーツは、成形加工のしやすさが魅力だ。金属製だとパーツ交換するしかなかった箇所が、樹脂パーツであれば部分的に修復できるケースも増えている。

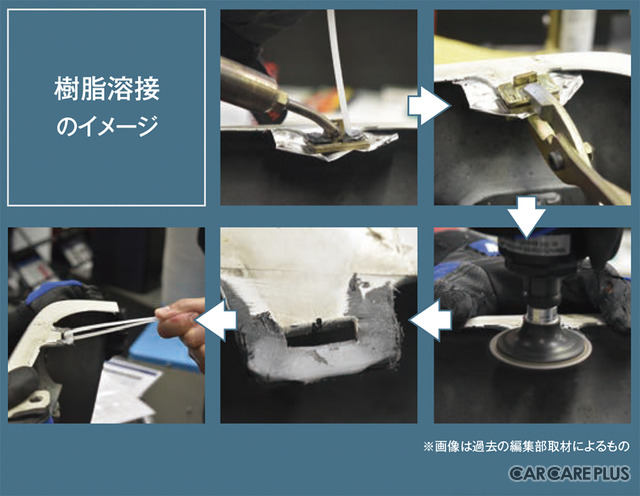

樹脂パーツの修復技術として注目したいのは「樹脂溶接」だ。熱可塑性プラスチックが高温状態で軟化し、さらに温度を上げると溶融する性質を利用して、樹脂製の部材や溶接棒を、熱または圧力で溶かして結合する。

樹脂溶接は、部材同士が溶けて一体化する永久的な接合方法といわれている。安定した結合が期待でき、接合部分の気密性が高いことが特徴だ。接着剤やネジなどを必要としないためコスト低減にも繋がる。樹脂溶接技術と専用設備を導入している整備工場・鈑金塗装工場が近年増えているので、必要に応じて利用すると良いだろう。

ただし、樹脂溶接では熱や圧力を利用するため、部材に歪みが発生するリスクがある。また、一度樹脂溶接をしてしまうと、分解するには物理的な破壊以外の方法がない。メンテナンスや修理で分解する部品の接合は、樹脂溶接よりもネジ止めなどのほうが適切なケースもあることを覚えておいてほしい。

自動車パーツに使用が多い樹脂素材

以下では、自動車パーツに使用されている主な汎用樹脂素材を抜粋する。

ポリプロピレン(PP)

自動車用樹脂の約6割を占め、汎用樹脂の中でも自動車に最も使用されている。機械強度が強く、バンパーやトランクルーム内デッキボード、トラックルーフ等に多く使われている。

ポリエチレン(PE)

ポリエチレンは、最も加工が容易かつ安価でインレットパイプ(給油口から燃料タンクに燃料を輸送するパイプ)などに使用されている。

ABS樹脂

アクリロニトリル(A)、ブタジエン(B)、スチレン(S)を主成分とするポリマーアロイ。ポリマーアロイは複数のポリマーを組み合わせ、新しい特性を持たせた高分子を指す(出典:一般社団法人日本自動車工業会HP)。非常に硬い熱可塑性樹脂の非晶性樹脂で、耐衝撃性がある。成形加工やめっき、塗装といった二次加工のしやすさから、自動車の内装部材・外装部材に幅広く用いられている。

樹脂パーツの白化防止対策

樹脂パーツは性質上、紫外線に弱く、特に未塗装の場合は経年劣化で白化しやすい。対処法としては、紫外線や酸性雨を避けられるガレージ保管や、青空駐車の場合はボディカバーで車を覆う方法もあるが、走行中はどうしても影響を受けてしまう。

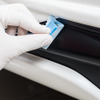

未塗装樹脂パーツが白化すると、古びた印象になり美観を損なう。破損していないのにパーツ交換するのはコスト高のため、未塗装樹脂の黒さやツヤを取り戻す「復活剤」や「コーティング剤」を試すのが良いだろう。

より本格的にしっかりケアしたい場合は、カーディーラーやディテイリングショップが提供する未塗装樹脂パーツ専用の施工を依頼する方法もある。樹脂パーツのメリット・デメリットを理解した上で、最適なケア方法を選択してほしい。

![【収納アイテム特集】車内でティッシュはどこに置く? ポイントは、“取りやすさ”と“ルックス”[特選カーアクセサリー名鑑]](/imgs/p/h_qLlAraJVMaGW9nq6wZtJmorKdlpaSjoqGg/127869.jpg)