本記事では、BSサミット事業協同組合・業界問題委員会を中心に収集している他社工場での粗悪修理の事例を紹介していく。目の届かない部分における手抜き処置や、質の低い作業など、粗悪修理の行われた車両は、命の危険も伴う。今後このような不具合車両が無くなるよう、安全で適切な修理を行うことの重要性を呼びかけていきたい。

過去のずさんな修理が原因で水漏れ!

水漏れの不具合で入庫した車両。室内側の内張りを剥がして確認したところ、以前の修理時に交換された部品が塗装されないまま取り付けられていた。シーリングもされていなかったため、これが原因で水漏れとなっていたことがわかった。作業後の最終確認が行われていなかったことが原因で、見えない部分への配慮に欠けている。 (写真1-1、1-2、1-3)

水漏れ対応や塗装が行われず、サビも発生!

こちらも水漏れ不具合での入庫車両。点検した結果、シーリング作業がきちんと行われていなかったため水漏れしていて、周囲にはサビも発生していた。ケース1の事例と同様で、室内側のパネルは塗装がされていなかった。室内側の内装部品で隠れてしまう場所であっても、確実な修理作業が求められる事例だ。 (写真2-1、2-2)

溶接強度が少ない状態で修理されていた!

入庫した車両を修理前に点検したところ、過去に同じところのパネルを交換していた。この時、交換したパネルの相手側パネルの修正をしなかったため、溶接強度の少ない状態で修理されていた。 (写真3-1、3-2)

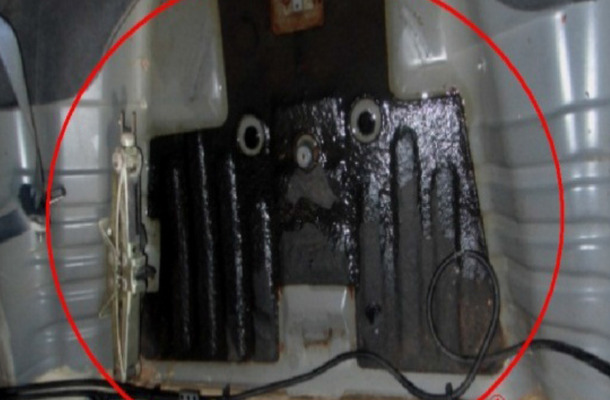

過去修理時、無理やりバンパーを取り付け!

フロントバンパーの軽微な損傷で入庫した車両。バンパーを外してみると、サイドメンバー接合部分に変形があり、サビも発生していた。以前の修理で無理矢理バンパーが取り付けられていたことが分かった。目につかないところは修理しないでも解らないという粗悪修理の事例だ。 (写真4)