磨きやボディコーティング施工といったカーディテイリングの専門技術を応用することで、“ 飛散事故 ” による車両の汚れ・修復という、それまでなかった新しい市場を開拓していった事例として、29年前に誕生した『PAR(パー)システム』サービスについて紹介したい。

同サービスを展開するマテックス株式会社(東京都中野区・阿部昭典代表取締役)の営業本部 サービス部 次長の鶴谷宗史氏に、同社の事業内容や『PARシステム』が誕生したキッカケ、サービス内容などについて話を聞いた。

プロ用の「ケミカル」を数多く提供

マテックスの創業は、今から29年前の1994年。カーディテイリング専門店としてスタートし、ボディコーティング施工サービスに注力する中で、自動車メーカーやディーラーからカーケミカルの開発・製造の依頼を受けるようになり事業領域を拡大。

これまでに自社開発のコーティング剤が国産ディーラーの純正ボディコーティングに採用されたり、自社開発のカーシャンプーやコーティング剤、ボディケア関連品、ウインドウケミカル品などを数多く提供している。また同社開発のケミカルは、トヨタ自動車の自動車部品専門商社であるトヨタモビリティパーツ株式会社の取扱製品カタログに多数掲載中。全国の自動車アフターマーケット事業者の間で広く活用されており、近年では自社開発のボディコーティング『CSC Crystal Shining Coat』シリーズの販売も行うなど、プロ用のケミカル・メーカーとして知られている。

『PARシステム』誕生のキッカケ

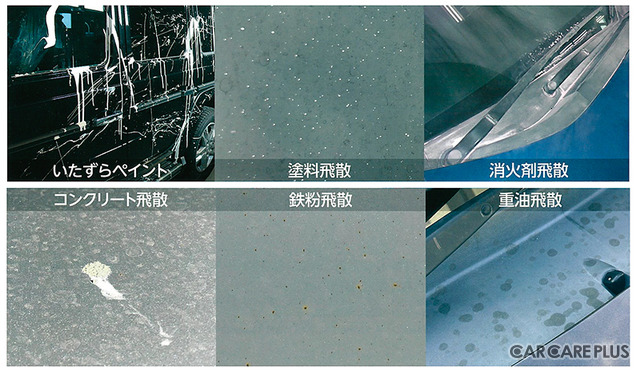

ペイント・アクシデント・リペアの頭文字から『PARシステム』と名付けらた同サービスをマテックスが開始したのは1994年の創業直後。どういった経緯で誕生したサービスなのか尋ねたら、損害保険会社の損害調査業務を行うアジャスターから、建設工事現場でのペンキや鉄粉、コンクリートなどの飛散による車両の汚れ除去・修復について相談を受けたことがキッカケだと、鶴谷氏は教えてくれた。

磨きの技術を活かした「独自の工法」

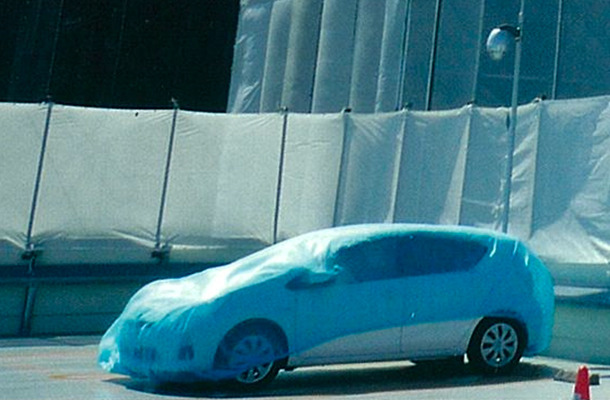

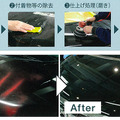

相談を受けたマテックスの阿部社長は、カーディテイリングの磨きの技術や専用ケミカル、粘土クリーナーなどを活用することで、ボディに付着したペンキや鉄粉、コンクリートなどの汚れを除去し、再塗装することなく元の状態に復元する工法をあみだした。『PARシステム』では、洗車後に付着物などの汚れを除去し、ポリッシャーで磨いた後にボディコーティングを施して新車時のような美しい状態に仕上げるところまで行っている。

最大の魅力は「トータルサポート」

『PARシステム』の注目ポイントは、カーディテイリングの磨き技術や専用ケミカルを活かした汚れの除去だけではない。2008年頃から、損害調査や損害(汚れ)の原因となった付着物の成分分析、さらには損害保険会社との協定まで行うトータルサポートこそが、大きな魅力といえる。

「弊社の専門スタッフが、建築飛散事故の加害者が加入する損害保険会社から依頼を受けて被害者と加害者の間に入り、2級アジャスター資格保有者による損害内容の調査・鑑定に立ち会います。また、車両に付着した塗料と加害者が使用した塗料が一致するかの成分分析も可能です。付着物の汚れ除去に適切な除去方法をご提案し、汚れの除去・修復作業を行うだけでなく、他社修理分の協定まで行い損害保険会社へ報告しています」と、鶴谷氏は具体的に教えてくれた。

全国各地で、建築飛散事故を原因とした施工依頼があり、年間施工実績は2,000~3,000台。汚れの除去や仕上げのボディコーティング施工は、マテックス社員や外部パートナーなど20名体制で対応。施工には高いレベルの技術が必要なため、経験豊富な磨き職人たちが品質を維持しているという。

『PARシステム』の事例からわかるのは、カーディテイリングの技術を応用することで、それまでなかった新しい市場を開拓し、一時的な需要ではなく、磨きの技術が認められたからこそ29年経過した現在でもしっかり定着している点だ。社会の変化に合わせて多様化する顧客ニーズと、カーディテイリングの技術をかけ合わせることで、これまでなかった新しいマーケットが今後も開拓されることを期待したい。