トーヨータイヤは5月9日、二酸化炭素(CO2)を原料としたブタジエンゴムの合成に成功したと発表した。これによりタイヤ原材料のゴム部分のうち約30%を占めるブタジエン系ゴムを、石油以外の天然由来の代替資源に活用できるように応用研究を進めている。

そこでトーヨータイヤ中央研究所・エンジニアリング本部長である島 一郎氏、富山大学 学術研究部工学系 椿 範立教授が登壇して今回の新技術について説明を行った。

◆富山大学との共同研究で新触媒を開発、独自性の高いCO2由来のブタジエンゴム

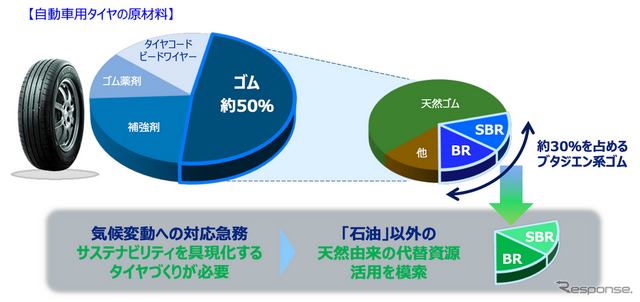

タイヤの原材料は約50%をゴムが占める。残りを補強財、ゴム薬剤、タイヤコード・ビードワイヤーが占める。さらにこのゴムのうち、天然ゴムが約60%、残りの約40%を合成ゴムが占めている。さらに合成ゴムのうち、約30%がスチレンブタジエン(SBR)とブタジエン(BR)などのブタジエン系ゴムが占めている。

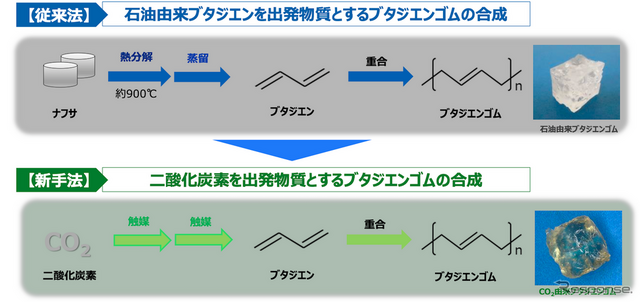

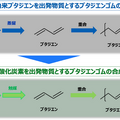

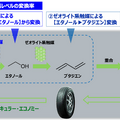

このSBRやBRを生成するためには、第1段階で原油からナフサを生成し熱分解を加え蒸留するとブタジエンが出来上がる。第2段階でこのブタジエンを重合することで石油由来ブタジエンゴムが生成される。

加えて従来は原料でナフサを用いるため、そもそもナフサを生成する過程でCO2を排出してしまう。それでは全世界的に進んでいるカーボンニュートラルを実現するのは難しい。

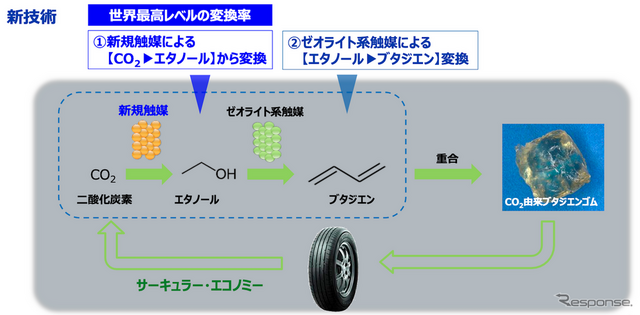

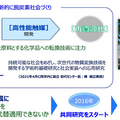

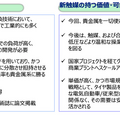

そこでトーヨータイヤは2016年より、富山大学カーボンニュートラル物質変換研究センターの椿範立教授と共同研究をスタートさせ、CO2由来のブタジエンゴムを合成するために高性能触媒を開発するに至った。

物質転換技術に使われる触媒には、貴金属が使われていることが多い。しかし環境面やコスト面で負荷が高く、貴金属の使用を低減させる必要がある。そのために触媒に使う物質の代替品の開発が課題だ。そこで高価な金・銀・白金族以外の金属(卑金属)を用いて、物質転換率も貴金属系に勝る触媒の開発に成功した。

この新触媒を使い、原料となるCO2に水素(H2)を合成するとエタノールに変換する。さらにエタノールをゼオライト系触媒を通すことでブタジエンに変換。このブタジエンを重合することで、CO2由来ブタジエンゴムが出来上がる。すなわちこれをタイヤの原材料として使うことができるのだ。

原材料となるCO2は火力発電所などの工場から排出されるなどの不要なCO2をタイヤの原材料として使うことを想定し、CO2を回収するということでサーキュラー・エコノミーとして考える。タイヤのライフサイクルとして全体の2%のCO2削減になる。僅か2%のCO2削減と思われるかもしれないが、原材料の調達という観点からみると18~20%のCO2削減を実現する。

研究所レベルではこのCO2由来のブタジエンゴムを使ったタイヤは、従来製法で作られたタイヤと遜色ないレベルで仕上がっているという。ただしすぐに製品化に結びつくかといわれると、最終的な製品化に向けてステップが必要な段階とのこと。

現状の課題は、CO2にH2を合成するときに用いるH2の調達。H2を作るために工場を稼働させてCO2を排出しては、全く意味をなさない。そこで再生可能エネルギーを利用して電気分解されたグリーン水素の使用を想定しているが、いかに低コストでグリーンH2を入手するかが鍵となるだろう。

加えて自動車が内燃機関やEV・PHEVなどのパワートレインに依存せず、タイヤを用いて走行する限りは必ず必要となる。そして安定供給していく必要性と、商品単価としても他の化学合成品に対し比較的単価が高いこともあり、最終的な商品化という出口戦略としてはこの研究結果が有効に活用できるのではないかという。

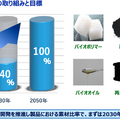

◆モータースポーツからサステナ素材を含むタイヤを積極投入、2050年代にはカーボンニュートラルの実現へ

サステナブル素材(バイオSBR/BR、再生ビードワイヤー、植物油、籾殻シリカ)が含有されたプロトタイプのタイヤは、ダカールラリーに「オープンカントリー M/T-R」、ニュルブルクリンク24時間耐久レースに「プロクセス RR1」、D1グランプリに「プロクセス R888R」がすでに使用されている。モータースポーツで得られた知見をフィードバックして製品に生かしていくのが狙いだ。

さらに市販タイヤの一部製品では、すでにサステナ素材を採用。2023年3月に発売されたプロクセス「コンフォートIIs」では、シリカ分散剤に天然素材由来のサステナ素材が使用されている。

トーヨータイヤではカーボンニュートラルに向けた取り組みのなかで、サステナブル素材使用率を2030年代に40%、2050年代に100%を目標にしていく。すなわち、将来的にはカーボンニュートラルのタイヤの開発も可能ということだ。トーヨータイヤの素材開発・研究に期待したい。

![あすから警報級の大雪続く恐れ、冬用タイヤ装着の徹底呼びかけ[新聞ウォッチ]](/imgs/p/h_qLlAraJVMaGW9nq6wZtJmorKdlpaSjoqGg/127646.jpg)

![スズキが日産を抜き国内3位浮上、2位のホンダにも急接近 2025年世界販売[新聞ウォッチ]](/imgs/p/h_qLlAraJVMaGW9nq6wZtJmorKdlpaSjoqGg/128000.jpg)