自動車リサイクルでの大きな課題の1つがプラスチックの取り扱い。現在、ほとんどが再利用されず、環境汚染の一因ともなっている。その解決に向け、プラスチックの分別・リサイクルを行おうと10月11日から「プラニック御前崎工場」が本格稼働を始めた。

◆廃車のプラスチックは再利用されていなかった

クルマのボディは鉄、アルミ、プラスチック、ゴムなどさまざまな素材のパーツで構成されている。廃車になって解体される際、鉄やアルミはリサイクルするために取り除かれるがプラスチックのほとんどは再利用されることなく焼却処分(熱回収)されている。また捨てられたプラスチックの一般ゴミは環境汚染の一因となって大きな社会問題になっている。

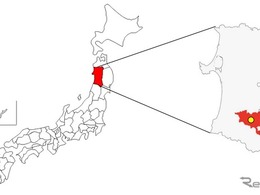

そんな使用済みプラスチックを焼却するのではなくリサイクルする工場として、10月11日から本格稼働したのがプラニック御前崎工場。これにより、自動車部品の水平リサイクル「CAR to CAR」の拡大が見込まれる。

これまでプラスチックのリサイクルが積極的に行われてこなかった理由はプラスチックの選別が困難だったから。プラスチックにはPP(ポリプロピレン)、PE(ポリエチレン)、PS(ポリスチレン)、ABS(ABS樹脂)などの種類があり、回収された使用済みプラスチックはそれらが混合している。そのプラスチックを選別する従来の光学センサーでは黒い樹脂を認識することが難しく選別後の品質に問題があった。

◆比重選別を導入

そこでプラニック御前崎工場が国内に初導入したのがヨーロッパで実用化されている最新プラスチック選別技術の比重選別だ。まず工場に持ち込まれた自動車や家電の回収プラスチックは粉砕機にかけて小さい破片に前処理される。そして最初の工程が水より比重の重い液体につけた際の浮き沈みで重いものと軽いものに分ける重液選別。その後、比重1.0の水による比重選別を経て、水より軽い液体で分類する軽液選別によってPP、PE、PS&ABSの3つに選別されるのだ。

この軽液選別に使用する特殊な液体は気温や湿度変化による比重コントロールが非常に難しくプラニックならではの技術によって厳格に管理されている。この比重選別に帯電特性が異なる各プラスチックの特性を利用した静電選別が加わりこれまでにない良質なプラスチックの選別が可能になった。そしてPP、PEは複数の素材をブレンドしてユーザーの要求品質に合わせた新たなプラスチック素材(ペレット)に成形されている。これらの御前崎工場で生産されたリサイクル原料は強度、耐久性などの品質検査が行われ、出荷された各工場で新たなプラスチック製品が生産されることになる。

◆自動車部品の水平リサイクルめざす

プラニックはヴェオリア・ジャパン(フランスを拠点とする総合環境サービス企業)、豊田通商(トヨタグループの総合商社)、小島産業(自動車部品の製造販売を行う小島グループの材料調達部門)の3社によって18年12月に設立されたジョイント・ベンチャー。

コロナ渦の影響から企業としての活動が出遅れたが、ヴェオリア・ジャパンの地方自治体からの原料調達/プラントオペレーションサポート/エンジニアリングサポート、豊田通商の使用済み自動車、家電由来の原料調達/製品樹脂の販売サポート、小島産業の樹脂コンパウンド技術支援/自動車用品生産技術支援といった各企業の強みを生かして御前崎工場では年間約4万トンの廃プラスチックを受け入れ、約3万2000トンのリサイクル原料の生産を目標としている。そしてリサイクルプラスチックの品質を高めていくことで日本ではまだ浸透していない自動車部品の水平リサイクル「Car to Car」の拡大とサーキュラーエコノミー(リサイクルによって資源を循環させる新しい経済システム)の実現を目指している。

プラニック御前崎工場のメディア向け事業説明会の後に行われたのが御前崎工場開業記念オープニングセレモニー。御前崎市の柳澤市長も出席して祝辞を述べるなど再生プラスチックの期待の大きさが伺えた。