横浜ゴムは10月12日、全日本スーパーフォーミュラ選手権第6線が開催された富士スピードウェイにて、メディアとジャーナリスト向けに「レーシングタイヤ」勉強会を開催した。

◆モータースポーツで積み上げてきた横浜ゴムの実績

まず、横浜ゴムとレースとの関わりについて紹介しよう。横浜ゴムのレース参加は、1957年に群馬県で開催された第2回全日本オートバイ耐久レース(浅間火山レース)にタイヤを供給したのが始まりだとされる。

日本で本格的4輪レースは1963年に鈴鹿サーキットで開催された第1回日本グランプリが始まりだが、横浜ゴムはその第1回日本グランプリに市販用タイヤを提供、1976年から富士グランチャンピオン(GC)シリーズのマイナーツーリングレースにG.T. SPECIALという銘柄のタイヤ供給を開始。1979年からADVANブランドを投入、赤黒にカラーリングされたADVANマシンの登場である。

今回の勉強会の舞台となったフォーミュラカーとの関わりも大きい。1974年には全日本FJ1300、1979年から全日本フォーミュラ・パシフィック選手権にタイヤ供給を開始。1980年からは国内トップフォーミュラである全日本F2選手権にレーシングタイヤの供給を始める。当時はフォーミュラレースもタイヤがワンメイクではなく、各タイヤメーカーが熾烈な開発競争を繰り広げていた。横浜ゴムは最後発での参戦となったため、タイヤをチョイスしてくれるチームがなかった。そこで横浜ゴムが取ったのが自らがチームとして参戦するという方法。赤黒カラーリングの「TEAM ADVAN」のマシンはサーキットで活躍した。

この全日本F2が1987年に全日本F2選手権は全日本F3000選手権に移行、1996年に全日本選手権フォーミュラ・ニッポンに改称された。翌1997年にタイヤワンメイク化が行われたために横浜ゴムはフォーミュラ・ニッポンへの参戦を中止する。フォーミュラ・ニッポンは2013年に全日本選手権スーパーフォーミュラとなる。2016年からはシリーズ名を全日本スーパーフォーミュラ選手権と改称。この2016年に横浜ゴムは国内トップフォーミュラへのタイヤワンメイク供給を再開する。

◆日本で実績を積み重ねて海外へとチャレンジする

海外フォーミュラでは1982年から欧州F3選手権向けなどにタイヤを供給。翌1983年から2015年までの33年間に渡りマカオグランプリへのタイヤ供給も行っていたことはあまりに有名。グランプリという名称はその国(地域)で行われる最高カテゴリーのレースに使われる言葉で、マカオではF3レースが最高カテゴリーに当たる。1983年のマカオグランプリ優勝ドライバーはアイルトン・セナで、84年からはF1にステップアップしている。

勉強会ではMST(モータースポーツタイヤ)開発部の斉藤英司氏が解説してくれた。横浜ゴムがモータースポーツ活動を行う理由は大きく3つ。1つは技術開発、もうひとつはブランディング、そして人材開発だという。レースも競争だが、開発も競争で、そうしているなかではものすごいスピードで人材育成が進むという。

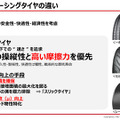

一般タイヤはまず安全であって、快適で経済的であるものを開発して世に送り出している。一方のレーシングタイヤは、とくにクローズドサーキットなどでは、限定された条件下で速いもの。限界時の操縦性と高い摩擦力を優先した製品となる。

◆タイヤの仕組みを知ることで性能の違いを感じられる

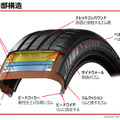

一般的なタイヤはキャップトレッドと呼ばれるタイヤ接触表面のゴムに溝を配するためにある程度の厚みが必要だが、スリックのレーシングタイヤは溝を配することがないのでこの部分が薄くなる。またサイド面の保護層部分も薄くなっている。さらに一般タイヤはタイヤの裏側にチューブレスライナーという空気が抜けにくいゴム層があるが、レーシングタイヤはレースの間だけ空気が減らなければいいのでこの層も存在しない。このため一般タイヤに比べて重量は30~40%も軽くなるという。

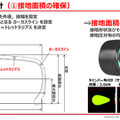

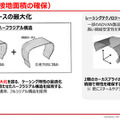

現代のタイヤはラジアル構造といってタイヤの進行方向と垂直に交わるようにカーカスという繊維や鋼線を組み合わせたコード層を配置している。一方でレーシングタイヤの場合は進行方向に対して少し斜めになるカーカスを配置、その上に逆向きとなるカーカスを重ねる“ハーフラジアル構造”を採用。構造面で接地面積の最大化が図られている。この技術は一部のADVANタイヤにもフィードバックされ、高い操縦安定性能を実現している。

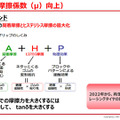

タイヤの摩擦力はトレッドコンパウンドの凝着摩擦(ゴムと路面の接触で発生するペタッとした摩擦)、ヒステリシス摩擦(ゴムの変形によって発生するネタッとした摩擦)、物理効果(ブロックやパターンなどによるもの)の3つの要素が重要。このうち凝着摩擦とヒステリシス摩擦を最大化することで、使用温度での摩擦力を最大にできるという。スーパーフォーミュラには速度、前後G、左右G、タイヤスリップ角、タイヤスリップ率、接地荷重など可能な限りのデータが収集できるデータロガーが搭載されており、これらをもとにタイヤ開発が行われている。

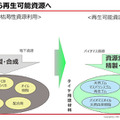

一般タイヤはもちろんだが最近はレーシングタイヤもサステナブルな原料の使用が求められている。たとえば石油由来の合成ゴムは天然ゴムやマスバランスゴム(製造や輸送時のサステナブル性を考慮したもの)、再生ゴムに置き換えることを検討、オイルや樹脂も天然由来に、カーボンブラックは再生品、シリカは籾殻から採取するなどの方式を検討。一部の技術についてはすでに採用段階でサステナブル素材の採用率は33%を実現。来年度以降に向けてサステナブル素材の使用比率の向上を目指しており、勉強会当日にはスーパーフォーミュラの主催団体JRPの会長である近藤真彦氏が、通称“赤寅”と呼ばれるテスト用のマシンにサステナブル素材60%のタイヤを履かせてデモンストレーションランを披露した。

予選終了後の記者会見にてタイヤについて野尻智紀選手に聞いたところ、なかなか興味深い話を聞けた。「富士はストレートが長いので1コーナーは柔らかい感じで入ります。ストレートを走っている間にタイヤの温度が下がってしまうからです。ストレートを走っているときに感じる風の冷たさで1コーナーのアタックが変わってきます。タイム差が出るのが終盤の第3セクターなので、そこでのタイヤの温度がベストになるように組み立てています」という。タイヤの使い方とはよく言うが、どのタイミングで交換すると言ったような簡単な話だけではなく、非常に細かくマネージメントしているのがわかる。

さて、勉強会ではタイヤの組み替えを担当するタイヤサービスへの訪問も行われた。タイヤサービスには組み替え作業など担当するタイヤメカニックが15名程度、エンジニアが7~8名がメンバーとしてレースウィークには集合する。タイヤを搭載するトレーラーが4台、機材関係を搭載するトレーラーが3台の計7台のトレーラーが部隊を支える。用意されるタイヤはドライが毎戦400~500本、ウエットが600~700本となる。タイヤサービスはレースウィークの火曜日にはサーキットに入り、設備を整えてレースを迎える。一方でレーシングチームは金曜日にサーキット入りし、タイヤサービスにホイールを持ち込んでタイヤを組み付ける。

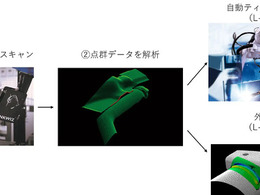

スーパーフォーミュラで使っているタイヤはフロントが270/620R13、リヤが360/620R13と特殊なサイズのため、公道用の乗用タイヤを組み付ける際はビードワックスという適度な滑り特性を持ったワックス剤を使うが、スーパーフォーミュラの場合はタイヤとリムのズレを防ぐために「リムずれ防止剤」という薬剤を使用する。なお乗用タイヤへのビードワックス使用でリムずれの心配はないとのこと。ホイールに組み付けられたタイヤはケージのなかで空気が充填される。ケージ内で空気充填するのは空気充填中にホイールが破損して破片が飛び散るなどのトラブルが起きた際に安全を確保するためだ。その後はホイールバランサーを使ってバランス取りを行う。ドライバーは走行中に振動を感じることがない高い精度のバランスを要求するという。

最高の状態でレースを戦い限界のバトルを見せられるようにレーシングタイヤはハイレベルなテクノロジーで開発、製造され、プロフェッショナルの手によりホイールに組まれてチームに供給される。トップフォーミュラを安全にそしてエキサイティングに走らせるノウハウはとてつもなく高いところにあり、それが市販タイヤにも生かされている。トップカテゴリーでレース活動するタイヤメーカーのタイヤがいかに信頼できる存在なのか、心に響く勉強会であった。